不断挑战技术先锋

Continue to Challenge as a Technology Pioneer

不断挑战技术先锋

不断挑战技术先锋

Continue to Challenge as a Technology Pioneer

挑战更“小”

“E-Axle”以非常规的小巧尺寸挑战电动汽车时代。

“怎么可能?”由于我们的电机十分小巧,即便给客户做现场测试,他们也无法完全相信

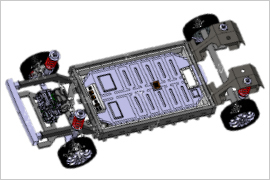

蓬勃发展的电动汽车(EV)。其核心是驱动电机“E-Axle”,它负责为电动汽车提供驱动力。将电机和逆变器、减速机和驱动所需的系统集成为一体安装在车身上,为其供电后,电动汽车可以马上行驶。

车载事业本部的福永是E-Axle的开发负责人,他讲道:“我们E-Axle的特点之一就是小巧。尤其是其高度与其他公司的驱动电机相比,小了20%。电机直径的大小是直接影响转矩值的重要因素,虽然我们的E-Axle直径很小,但它的功率密度远远超过了我们竞争对手的产品。”

起初,汽车制造商的负责人也对该非同寻常的尺寸表示过怀疑。

“即使我们拿出能够证明该尺寸可以产生足够功率与转矩的数据给汽车制造商的负责人看,他们也不相信这种直径可以做到。当时他们还特意从国外派专人过来看我们的现场测试。即使这位外派人员看到了现场实时显示的测试结果,他的脸上依然露出了‘难以置信’的表情,似乎无法相信自己亲眼所见。”

我们之所以能够制造出如此小巧的电机,是因为尼得科在IT等领域陆续制造出了超小级别的电机,积累了产品开发相关的专业知识与技术诀窍。

“小型电机要实现高输出功率,就需要使定子铁芯的绕组更加密集。电机的效率取决于如何在有限的空间内密集地缠绕绕组。然而,如果为了增大绕组面积而将中央的铁芯做得太细,则会发生磁饱和现象,导致转矩无法进一步提升。我们通过运用在小型电机领域中所积累的专有技术,做到了既增大绕组面积,又保证了高效率。”

如果是手工制作的电机,增加占积率并不难,但E-Axle是以量产为前提。因此,我们在如何密集地缠绕绕组才能实现量产方面下了一番苦功夫。

“原本,增加定子铁芯的绕组密度与生产率下降之间需要进行一定的权衡。为了二者兼顾,我们开发了盒式插入器,这是一种将绕组部分制成盒式线圈插入电机的新工艺方法。该方法不仅实现了高占积率,还提高了生产率。”

车载事业本部的福永是E-Axle的开发负责人,他讲道:“我们E-Axle的特点之一就是小巧。尤其是其高度与其他公司的驱动电机相比,小了20%。电机直径的大小是直接影响转矩值的重要因素,虽然我们的E-Axle直径很小,但它的功率密度远远超过了我们竞争对手的产品。”

起初,汽车制造商的负责人也对该非同寻常的尺寸表示过怀疑。

“即使我们拿出能够证明该尺寸可以产生足够功率与转矩的数据给汽车制造商的负责人看,他们也不相信这种直径可以做到。当时他们还特意从国外派专人过来看我们的现场测试。即使这位外派人员看到了现场实时显示的测试结果,他的脸上依然露出了‘难以置信’的表情,似乎无法相信自己亲眼所见。”

我们之所以能够制造出如此小巧的电机,是因为尼得科在IT等领域陆续制造出了超小级别的电机,积累了产品开发相关的专业知识与技术诀窍。

“小型电机要实现高输出功率,就需要使定子铁芯的绕组更加密集。电机的效率取决于如何在有限的空间内密集地缠绕绕组。然而,如果为了增大绕组面积而将中央的铁芯做得太细,则会发生磁饱和现象,导致转矩无法进一步提升。我们通过运用在小型电机领域中所积累的专有技术,做到了既增大绕组面积,又保证了高效率。”

如果是手工制作的电机,增加占积率并不难,但E-Axle是以量产为前提。因此,我们在如何密集地缠绕绕组才能实现量产方面下了一番苦功夫。

“原本,增加定子铁芯的绕组密度与生产率下降之间需要进行一定的权衡。为了二者兼顾,我们开发了盒式插入器,这是一种将绕组部分制成盒式线圈插入电机的新工艺方法。该方法不仅实现了高占积率,还提高了生产率。”

在炎热的沙漠中反复测试后,开发出一种影响深远的冷却方法

另一个问题是如何冷却电机。绕组密度越高,热量越容易滞留在电机内部。以前,通常是以水冷的方式来冷却高输出功率的电机,但这种方式需要在电机周围套接水套,这样会使电机的尺寸变大。

另一个问题是如何冷却电机。绕组密度越高,热量越容易滞留在电机内部。以前,通常是以水冷的方式来冷却高输出功率的电机,但这种方式需要在电机周围套接水套,这样会使电机的尺寸变大。“因此,我们采用了我们自己的油冷方式。这种方式是将电机浸入油中进行冷却,与从外部冷却的水冷方式相比,油冷方式还有一个优点是可以充分冷却发热源。但是,由于这种油与减速器的齿轮油是通用的,对树脂等材料具有很强的腐蚀性。除了在设计时,尽可能地避免使油与树脂接触,我们在温度管理等方面也费尽了周折。”

“由于该油还用作润滑齿轮,因此油温自然会升高。为了保证油在使用期限内无需更换,我们反复且仔细地进行测试以确定油的规格。

“我们在恶劣的环境下反复进行了测试,例如在温度高达50ºC的沙漠中以150~180公里/小时的速度在椭圆形赛道上行驶,或在温度超过40ºC的沙漠附近不断攀登陡峭的山区。然后我们想出了双向油冷结构来解决电机的冷却问题,该结构结合了通过油冷器喷射冷油进行冷却的方式以及通过离心力从旋转的电机轴承上喷射油以冷却绕组端部的方式。”

不断前行是技术人员的使命

要制造的是电动汽车这种新型交通工具,而且不能拖延产品的发布日期,在此情况下,为了实现电动汽车的核心零部件——驱动电机的量产而付出的艰辛是在是令人难以忍受。福永说,自己并不太想回忆起当时的那段艰辛历程。

要制造的是电动汽车这种新型交通工具,而且不能拖延产品的发布日期,在此情况下,为了实现电动汽车的核心零部件——驱动电机的量产而付出的艰辛是在是令人难以忍受。福永说,自己并不太想回忆起当时的那段艰辛历程。“现在的汽车已有上百年的历史,所以制造新型汽车所需的规格和性能已经在一定程度上定好了。但是,电动汽车正在谱写新的历史,因此,汽车制造商们也是在边造车边不断地提出更多、更苛刻的要求。当他们的要求远远超出我们设计时已设定好的严苛水平时,我们就会觉得离目标越来越远。”

开发的目标值在不断修改,但是产品的发布日期不能改。由于所有的零部件都需要从头开始开发,所以在产品的开发过程中,没有一刻是可以让福永觉得“这样做肯定没问题”。尽管如此,这些所有的付出都是值得的。

“市场上已有超过10万辆的电动汽车中安装了尼得科的E-Axle(截至2021年9月30日)。这些车辆在广州等地非常普遍,车辆在马路上行驶的场景很气派。我觉得这也体现出我们在汽车行业已占有一席之地。”

尼得科的“E-Axle”在中国被称为“绿旋风”。 即使是在瞬息万变的中国市场,已产生巨大影响的驱动电机今后仍将继续发展。