按用途查找案例

Find Cases by Applications

按用途查找案例

按用途查找案例

Find Cases by Applications

动力转向系统用电机 (EPS)

可容纳在有限空间内的动力转向系统用小型高精度电机,为安全、舒适的驾驶做出贡献

- NEEDS

- 旨在打造兼具平稳操舵性和高度设计感的汽车

- SOLUTION

- 从生产的角度出发重新审视电机的设计,制造齿槽转矩。

将偏差减小到原来的1/10,同时减少齿槽转矩。从而使产品尺寸约减至一半。

大幅降低了电机的齿槽转矩,实现了平稳的操舵性。

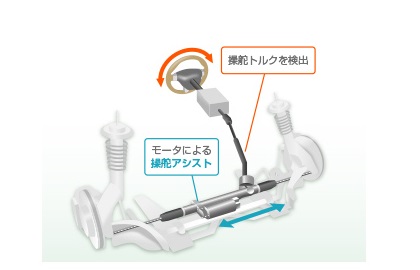

“动力转向系统”辅助汽车操舵。在取代了以往常用的液压式单元后,电机驱动的电动式单元已成为当今的主流,动力转向系统用电机(以下简称“EPS”)已成为必不可缺的汽车部件。

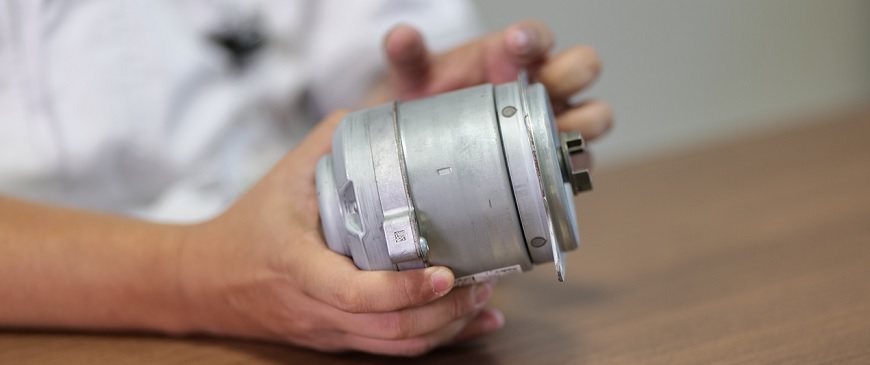

尼得科从2003年开始供应EPS。可容纳于引擎室有限空间的紧凑外形和流畅的操作感深受好评,奠定了其优势的地位。

EPS重要的是顺畅的辅助功能。如果辅助功能发挥的不均匀,则会使驾乘感受损,不仅驾驶员会感到不舒服,而且还会影响操纵的准确性。在液压单元中,由机构增强的动力直接传递到轴上,而在电动单元中,当驾驶员开始转动汽车方向盘时电机开始转动,需要检测并控制转动方向盘的速度。

具有挑战性的是减少齿槽,齿槽是指用手指旋转电机轴时,在转子齿和永磁体的作用下所感到的凹凸不平的反抗力。

EPS的工作原理。通过向方向盘施加力,电机通电,并结合时间进行辅助。

齿槽是在未通电时发生的,因为使用了磁铁而无法避免,但是当电机开始向方向盘施力时,有许多驾驶员会在意“咔哒”的轻微脉动感,并且强烈批评EPS远不及油压式单元。

满足“小型化、提高耐热性能、实现量产”的要求,受市场欢迎

另一方面,小型化一直被认为是近20年来的重要课题。在引擎汽车中,方向盘的周边集中了各种部件和装置,每个部件被允许占用的空间非常有限。从2003年的第一代到现在的第四代 (截至2021年) ,每一代产品都实现了10~20%的小型化,并成功地将尺寸缩小到不到原来的一半。

EPS系统的耐热性也有了大幅提升。虽然第一代产品安装在汽车内部,但从第二代产品开始变更为安装在位于排气管等附近、暴露在恶劣的热环境中的引擎下方的转向架上。这种变化要求将耐热温度从之前的85度提高到140度。为了应对这一课题,尼得科对磁铁材料的组合和取向重新进行了全面探讨和研究,开发出了即使在酷热环境下也能稳定运行的EPS系统。

除了这些元素技术外,我们还采取了其他对策,如成功地通过简化设计,改进量产技术等,来降低价格。满足了市场的要求。

经过几代产品的努力,尼得科的产品在小型化、耐热性、耐用性方面都有了很大进步。在有望实现自动驾驶化的下一代产品中,我们还考虑仅使用电机来提高操作方向盘的输出功率。

产品信息